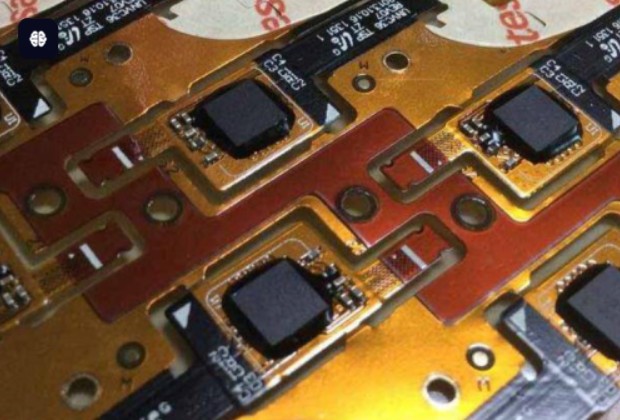

随着电子产品向高可靠性、小型化、多功能化方向发展,表面贴装技术(SMT)中贴片电子元器件的环境适应性、机械强度和电气绝缘性要求显著提高。封胶(potting/encapsulation)作为保护贴片元器件免受湿气、灰尘、化学腐蚀、振动冲击以及电气短路的重要工艺手段,已经成为众多工业、汽车、医疗和航空电子产品制造中必不可少的一环。本文系统性地论述贴片电子元器件封胶的目的与要求、常用材料与工艺、设计注意事项、品质检验方法、失效模式与改进对策,并在文末基于性能、工艺便利性与性价比综合考虑,建议采用6008PUR热熔胶作为封胶方案的优选材料。

一、封胶的目的与功能需求

1.1 主要目的

- 防潮防腐:隔绝环境湿气与腐蚀性气体,防止金属互相腐蚀或器件受潮失效。

- 绝缘保护:提高爬电距离和介电强度,防止漏电、短路。

- 机械支撑与减振:固化后将元器件与基板黏结,缓冲振动与冲击,减少焊点、器件引脚疲劳。

- 电磁干扰抑制与屏蔽(在特定配方中):通过填料或导电层降低辐射干扰。

- 美观与可追溯性:遮盖裸露元件并便于喷印或标识,防止人为篡改或试探。

1.2 性能要求

- 良好的绝缘性(高体积电阻率、介电强度)。

- 合适的机械柔韧性与粘结力,尤其是在热循环与震动条件下不产生裂纹或脱层。

- 低吸湿性与化学稳定性,耐常见清洗剂、溶剂及环境气体。

- 可靠的耐温性能,满足工作温度与回流、波峰焊、固化过程的温度要求。

- 优异的加工性:低粘度(或可加热熔融流动性)、快速固化或可控固化时间、易于自动化涂覆与定位。

- 对电子元器件无腐蚀性(如无酸性挥发物)与无致敏残留物,满足环保法规(RoHS、REACH等)要求。

二、常用封胶材料与特性比较

2.1 环氧树脂(Epoxy)

- 特点:机械强度高、粘结力强、耐化学性好、耐热性能优良。

- 缺点:通常较脆、吸湿性较高,热膨胀系数(CTE)可能与元器件不匹配,长期热循环下可能导致应力集中。需要严格控制固化工艺以降低内应力。

2.2 硅酮(Silicone)

- 特点:柔韧性好、耐高低温范围广、低弹性模量、对热膨胀适应性好,抗紫外线和生物降解性佳。

- 缺点:粘结力相对较差,表面易吸附灰尘或污染物,且某些硅酮会产生挥发性低分子硅烷(可能污染光学或接触面),耐化学性和机械保护能力不如环氧。

2.3 聚氨酯(PU / PUR)

- 特点:机械性能与柔韧性兼备,可调节硬度从柔软到中等刚性,粘结性良好,抗冲击和抗裂性优于环氧。某些PUR配方具有良好耐湿与耐化学性能。可设计为热熔型(hot-melt)或常温固化型。

- 缺点:耐高温能力通常低于环氧;某些配方在潮湿高温环境下可能发生水解,需选择抗水解配方。配方需要控制以减少挥发性有机物(VOCs)和气味问题。

2.4 丙烯酸酯(Acrylic)

- 特点:固化速度快、对基材润湿性好、粘结力中等、耐候性好。

- 缺点:耐热与耐化学性一般,某些配方可能有较强的气味或VOC排放。

2.5 比较与选型原则

- 若需高机械强度与高温耐受,且对脆性可接受,优先考虑环氧。

- 若需高柔韧性、宽温域适应性与良好减振性能,可考虑硅酮或聚氨酯。

- 若要求快速固化与自动化高产能,丙烯酸酯可作为备选。

- 在汽车、工业电子等要求高耐振、抗冲击环境中,聚氨酯因其综合性能常被优选,尤其是热熔型PUR在施工便捷性与无溶剂特性上具有优势。

三、封胶工艺流程与关键控制点

3.1 工艺流程概述

- 前处理:基板清洁、去油、去尘、防焊膜检查、局部表面活化(若需要)。

- 遮蔽与夹具:对不需封胶的区域(信号接口、散热片、按键、天线等)进行遮蔽或使用专用夹具固定元器件位置。

- 配胶与加热(若为热熔型):将胶料加热至推荐温度并保持均匀;常温固化型则按比例混合双组分并脱泡。

- 点胶/注胶/筛网印刷/涂覆:根据设计选择点胶(针阀)、注胶(点对点或充注)、或模板印刷等方式进行封胶。可结合自动点胶进行批量生产。

- 固化/冷却:按配方条件进行热固化或常温固化,控制时间与温度曲线,避免产生内应力或气泡。

- 去掩膜/修整与检测:去除遮蔽材料,人工或自动修整多余胶体,进行外观与功能检测。

- 后处理:若需二次涂覆或覆膜,按工艺要求执行;包装时注意防潮防压。

3.2 关键控制点

- 表面处理:封胶前必须确保基板与器件表面无油污、无粉尘。对于某些低能表面(如某些塑料外壳、硅胶表面),可采用等离子处理或化学活化提高润湿性与粘结力。

- 胶液配比与脱泡:双组分体系必须严格按质量比或体积比配比,充分混匀并脱泡,避免固化后气泡成为应力源或漏电通道。

- 点胶参数优化:点胶速度、压力、针头直径、针头与基板间距都会影响胶量、溢出与连线一致性,应通过SPC(统计过程控制)优化。

- 固化曲线:热固化需精确控制温度曲线,避免瞬时过高温度对器件造成损伤,同时保证胶体完全交联以获得设计力学性能。

- 环境与清洁度:点胶与固化环境建议在无尘、温湿控制的车间进行,特别是对潮湿敏感的配方(如PUR)应避免高湿度环境下长时间暴露未固化胶体。

四、结构设计与封胶量控制

4.1 封胶策略

- 全覆盖封胶:将区域内全部组件包覆,适用于防潮与高机械强度要求,但胶量大、成本高、难于维修。

- 局部点封胶:仅对关键元器件或敏感器件进行点胶,节省成本并便于维修,适合元器件密集的高速板。

- 流道封胶:设计胶流顺序与溢出口,确保无气穴并控制应力分布。

- 分段固化:对大面积或多层胶量工艺,可采用分段点胶与分段固化策略以减少内应力与气泡形成。

4.2 封胶量与几何考虑

- 封胶厚度应根据器件高度、散热需求与热应力来确定。过厚会增加热阻,影响器件散热;过薄可能不能提供足够机械保护。

- 根据元器件布局设计合适的保护半径,避免胶堆接触活动机构与连接器。

- 对热敏元器件(如功率器件、振荡器)应保留散热通道或采用导热填料进行局部封装并保持与散热片的良好热接触。

五、可靠性与环境适应性验证

5.1 常规试验项目

- 热循环试验(Thermal Cycling):验证封胶在温度循环条件下的开裂、界面脱层与电性能稳定性。

- 湿热试验(Damp Heat / HAST):评估吸湿性与电绝缘特性在高温高湿环境中的退化。

- 盐雾试验(Salt Spray):针对海洋/沿海环境应用,验证防腐能力。

- 振动与冲击试验:模拟运输与使用中机械应力,检测焊点、器件和封胶界面完整性。

- 老化加速试验:高温储存与加速寿命评估,预测长寿命可靠性。

- 电气性能测试:绝缘电阻、介电强度、可燃性与漏电流测量。

5.2 失效分析与改进

- 常见失效模式:封胶龟裂、界面剥离、气泡导致介电击穿、吸湿导致介电下降、化学降解导致粘结退化。

- 改进对策:优化配方提高柔韧性与界面粘结力、改善基板处理(增进润湿)、采用真空注胶或脱泡工艺减少气泡、控制固化曲线以降低内应力、选择抗水解或低吸湿配方用于高湿环境。

六、结论与建议:采用6008PUR热熔胶的理由与应用建议

基于上述各项性能与工艺权衡,推荐在多数中高可靠性工业与消费类电子产品的贴片元器件封胶处理上优先考虑一种热熔型聚氨酯(PUR)材料——以“6008PUR热熔胶”为代表的配方。推荐理由如下:

- 工艺便捷性:热熔PUR无需溶剂、无需现场混合,能快速加热融化并通过自动点胶设备实现高节拍点胶与精准控制,适合大规模生产。

- 低VOC与环保:热熔型避免了溶剂释放,符合现代环保与工厂职业健康标准,减少排放处理成本。

- 综合机械性能:6008PUR类配方通常在硬度、弹性、粘结力之间达到较好平衡,能提供优良的抗振动、抗冲击保护,同时对热膨胀差异的适应性好,降低界面剥离风险。

- 可控固化与成膜性:热熔PUR在冷却固化后能快速成膜并达到机械强度,缩短制造节拍和降低库存积压。

- 可做局部填充与点胶实现:适用于对单个或局部器件的精确点胶保护,减少胶料浪费并便于返修与后续测试。

- 成本与性价比:与高端环氧或特种硅酮相比,热熔PUR在综合制造成本与性能上常具备竞争力,尤其在需大量点胶的应用中更具优势。

推荐的实施注意事项(针对6008PUR)

- 加热与点胶设备:选择具有精确温控、循环过滤以及搅拌兼容性的热熔胶桶,并根据胶体粘度选择合适的点胶阀与针头直径。

- 温湿与存储:热熔PUR虽然抗潮性好,但未开封或未加热前应在干燥、常温环境存放,避免吸潮结块。加热后应避免长时间高温保温引起的分解或焦化。

- 表面预处理:对锡涂层、金属和某些塑料表面,建议使用酒精清洁并在必要时采用等离子活化以提升润湿与粘结力。

- 可靠性验证:对特定应用仍应进行热循环、湿热、振动和盐雾等加速可靠性试验,必要时对配方做抗水解与耐盐雾改性验证。

- 返修策略:因热熔PUR在固化后粘结力强,返修时可能需要局部加热软化或机械移除,设计时应预留关键接口的遮蔽或可拆结构以便维修。

贴片电子元器件的封胶处理既是一项材料科学决策,也涉及工艺工程、可靠性验证与生产线整合。不同应用场景对封胶材料与工艺的侧重点不同:有人优先考虑最高绝缘与耐高温性能(倾向环氧),有人优先考虑柔韧性与减振(倾向硅酮或聚氨酯)。综合性能、工艺便利性、环保与成本因素后,热熔型聚氨酯如6008PUR凭借无溶剂、自动化适配性好、机械与粘结性能平衡等优势,成为众多中高可靠性SMT封胶场景的优选方案。建议在导入前结合具体产品应用(工作温度、湿度、振动等级、可维修性要求)开展样件试验并形成量产工艺文件与质量控制标准,以确保实现稳定可靠的批量生产与长期可靠性。

电话:0755-82322609

手机:0755-82322609

邮箱:e-commerce4@glue.com.hk

地址:广东省广州市番禺区钟村街钟一村钟韵路72号